某电厂汽轮机多处叶片断裂,究其原因居然是腐蚀造成的?

在电厂的所有失效事故中,汽轮机叶片失效所占比例最大。疲劳断裂是汽轮机叶片失效类型中最常见的一种。汽轮机叶片所处的工况条件及环境极为恶劣,主要表现在应力状态、工作温度、环境介质等方面。当叶片发生断裂时,断口往往出现在叶片中部和叶片根部。在工作过程中,汽轮机动叶片承受的是转子旋转时离心力引起的拉应力,蒸汽流压力引起的弯曲应力和扭力;叶片受激振力作用会产生强迫振动,甚至引起共振,复杂的交变应力最终会导致叶片疲劳断裂。汽轮机的每一级叶片工作温度都不相同,第一级叶片所处的温度最高(500℃以上),随后由于蒸汽逐级作功,温度逐级降低,至末级叶片会降到100℃以下,蒸汽在汽轮机运行中易在末级叶片处凝结成小水滴,若蒸汽内存在腐蚀性元素,会与水形成电解液,吸附在叶片表面,形成微电池,造成电化学腐蚀。这些局部腐蚀点将成为叶片的薄弱点,失效也往往从这里起源。

图1 汽轮机叶片断裂形式

某电厂在汽轮机检修过程中发现汽轮机末5级(共17级)多处叶片断裂。断裂汽轮机叶片如图1所示,图1a)为叶片从根部断裂,图1b)为叶片从中部断裂。为分析叶片断裂原因,笔者对断裂叶片进行了检验与分析。

理化检验

宏观分析

取4片汽轮机断裂叶片进行分析,目视检查发现其中3片叶片断裂位于叶片根部,1片叶片断裂位于叶片中部,将叶片根部断裂的3片叶片分别命名为1,2,3号试样,将叶片中部断裂的叶片命名为4号试样,4个试样的断口宏观形貌如图2所示。

图2 叶片断口宏观形貌

根据断口形貌可将叶片断面分为A,B,C3个区域,叶片断面A区到B区较为平整,颜色从青黑色向青灰色过渡,判断A区为断裂源区;断面B区存在贝壳状花纹,可判断B区为裂纹扩展区;断面C区存在呈45°方向的剪切唇形貌,为瞬断区典型特征;该4片断裂汽轮机叶片的断口均为典型的疲劳断口,其中1号试样断口表面被白色物质覆盖。

金相检验

对4号试样进行金相检验,其显微组织形貌如图3所示,可见其显微组织为回火索氏体,为正常显微组织。

图3 叶片显微组织形貌

断口微观分析

对1~4号试样断口表面进行扫描电镜(SEM)分析,结果如图4所示。

图4 断口SEM形貌

可见1~3号试样断面上存在大量腐蚀产物;4号试样断裂源区存在大量腐蚀坑,有较多二次裂纹,并具有泥纹花样。

断口能谱分析

对1号试样的断口表面白色附着物及2~4号试样的断口表面进行能谱(EDS)分析,结果见图5及表1,可见断口表面存在钠、氯、硫等腐蚀敏感元素。

图5 汽轮机叶片断口的EDS分析位置和EDS谱

表1 汽轮机叶片断口EDS分析结果(质量分数)%

分析与讨论

由金相检验结果可知,叶片材料的显微组织为回火索氏体,为正常显微组织;由宏观分析可知,叶片断面形貌可清晰地分为断裂源区、裂纹扩展区和瞬断区。裂纹扩展区存在贝壳状花纹,瞬断区呈45°方向的剪切唇形貌,为典型的疲劳断口形貌;由SEM和EDS分析可知,断面存在大量腐蚀产物,有较多二次裂纹,并具有泥纹花样,存在钠、氯、硫等腐蚀敏感元素,表明该汽轮机叶片断裂属于典型的腐蚀疲劳断裂。

随着过热蒸汽的膨胀作功,末几级叶片工作温度逐渐降低(60~100℃),压力逐渐减小,蒸汽在此处易凝结成小水滴,蒸汽环境中的Cl-,S2-,Na+等在液态水中浓缩聚集,形成电解液,被叶片金属吸附在表面,从而形成微电池,叶片上产生局部点腐蚀,形成腐蚀疲劳源。汽轮机叶片承受巨大离心力引起的拉应力(静应力)和蒸汽流的压力作用产生的弯曲应力和扭力,同时激振力致使产生强迫振动甚至引起共振,使得汽轮机叶片承受的交变应力急剧增加。在上述周期性交变应力的作用下,叶片产生疲劳裂纹,裂纹逐步扩展,最终因强度不足而断裂;一处叶片断裂后,转子动平衡遭到破坏,振动陡增,加之断裂叶片的撞击,加速了其余叶片的断裂。

该汽轮机末5级叶片位于机组低压加热器的进汽口之间,且低压加热器未投入运行。在运行过程中蒸汽不可避免进入低压加热器进汽口,蒸汽在低压加热器的进汽口附近极易凝结成液态水,并伴随着叶轮的旋转,液态水同蒸汽一同作用于叶片表面,加剧动叶片汽蚀。为方便叙述,特将此现象类比我国古代灌溉工具水车命名为“水车”现象。汽轮机某些叶片经常处于类似于此类位置的加热器或者阀门处,蒸汽不可避免地会在此类位置凝结成水,加剧了汽轮机叶片的汽蚀。

结论及建议

该汽轮机叶片断裂属于典型的腐蚀疲劳断裂,蒸汽与Cl-,S2-,Na+等在叶片上产生局部点腐蚀,形成腐蚀疲劳源,同时因叶片存在离心力和蒸汽压力等复杂的周期性交变应力,最终造成了汽轮机叶片的腐蚀疲劳断裂。

建议加强水质的控制与监测,减少水中的腐蚀性离子;在运行过程中要避免急启、急停和工况的大幅变化,尽量减小交变应力和机组振动。

文章内容来自网络,如有侵权请联系管理员

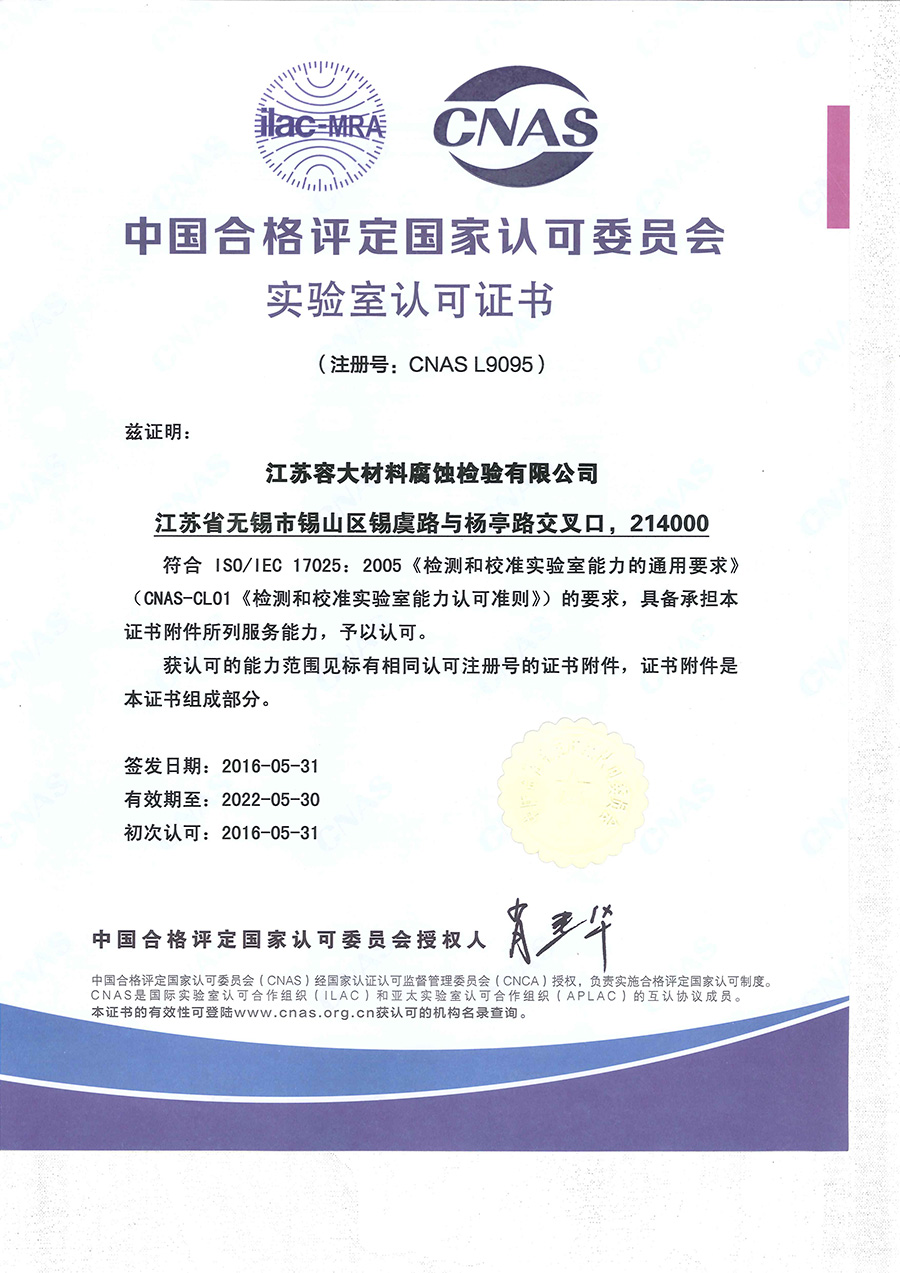

容大拥有一批在业内取得显著成就的专业技术人员,对行业内的检测需求理解较深,并且有丰富的检测经验,本着精益求精的原则,针对不同样品成立不同领域的技术小组进行分析、实验,由相关专业经验最丰富的高级工程师担任负责人。保证每个报告的准确性、严谨性。适用于钢铁企业、石化行业、科研院所、大专院校等部门的相关研究和测试。

容大检测项目推荐

硫化氢应力腐蚀试验HIC氢致开裂试验晶间腐蚀试验盐雾腐蚀试验气体腐蚀试验均匀腐蚀局部腐蚀

标签:

容大客户服务热线

17766358885

容大客户服务热线

17766358885

苏公网安备 32020502000190号

苏公网安备 32020502000190号