分析高强度抗震钢筋冷弯脆断原因

高强度抗震钢筋的良好塑韧性、高强屈比、高屈服强度可以最大限度地吸收地震能量,提高建筑物的安全性。目前,虽然国内各大钢铁企业生产出了500MPa级高强度抗震钢筋,但对微合金化控轧控冷工艺的研究还不够深入,时常出现质量缺陷。为了达到500 MPa的强度要求,国内大多数企业添加的钒、氮合金量偏高,不仅增加了生产成本,而且由于一味追求高强度,导致钢筋带状组织严重、脆断缺陷增多,进而强屈比和断后伸长率降低.某公司近期生产的 HRB500E高强度抗震钢筋中,出现个别规格为?28mm 的抗震钢筋在冷弯试验过程中发生横向断裂的现象.笔者主要利用直读光谱 仪、光学显微镜、扫描电镜 (SEM)、能 谱 仪(EDS)等分别对冷弯脆断钢筋的化学成分、显微组织、断口形貌以及夹杂物成分等进行了检验和分析,以查明其冷弯脆断的主要原因。

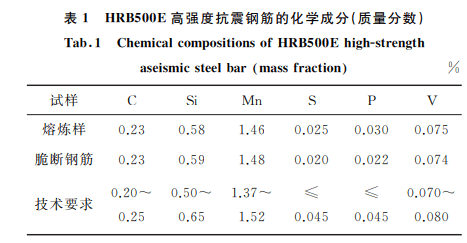

1.2 化学成分分析

对该炉次熔炼样及冷弯脆断钢筋取样(脆断试样化学成分分析取样位置远离断口),使用 ARL3460直读光谱仪进行化学成分分析,结果见表1,可见各元素含量均符合相关技术要求。

1.3 金相分析

在冷弯脆断钢筋断口处截取横截面试样,磨制、抛光后使用 GX71光学显微镜进行金相观察.抛光态观察发现,对应开裂源部位的基体上存在大量块状硅酸盐类夹杂物,横截面夹杂物的长度方向显示的是夹杂物的宽度。

1.4 断口微观分析

利用ZEISSSIGMA HD扫描电镜(SEM)对冷弯脆断钢筋断口进行观察发现,整个断口基本为脆性断口,其中,开裂源位置断口上分布着较多的块状小亮点;使用 XGMax50能谱仪(EDS)分析可确认这些块状物为硅酸盐类夹杂物。

2 综合分析

由上述理化检验结果可知:该冷弯脆断钢筋的化学成分及对应炉次钢液的化学成分均符合相关技术要求;显微组织为均匀的铁素体+珠光体,无异常组织特征,晶粒度级别为9.5级,均符合相关标准对HRB500E高强度抗震钢筋的技术要求,经调研,该公司生产的该炉次使用开浇炉,钢液浇铸温度过高,造成了钢液与空气严重的二次氧化,形成了大量的外来硅酸盐类夹杂物,夹杂物未及时上浮,混入结晶器内,导致钢坯钢材中出现大量的硅酸盐类夹杂物。

浇铸温度过高,造成了钢液与空气严重的二次氧化,形成了大量的外来硅酸盐类夹杂物,夹杂物未及时上浮,混入结晶器内,导致钢坯钢材中出现大量的硅酸盐类夹杂物。

钢筋脆断断口中出现了超长、超宽型硅酸盐类夹杂物,且硅酸盐类夹杂物为脆性夹杂物,与基体金属的韧性、塑性有较大的差别。试样在冷弯变形时,夹杂物不能产生相应的变形,钢的变形在夹杂物与基体界面处发生应力集中,使该处产生微裂纹,随着载荷的增加夹杂物处所产生的微裂纹将不断扩展,达到一定临界状态时便会发生开裂。

3 结论及建议

(1)HRB500E高强度抗震钢筋冷弯脆断的主要原因为材料中存在大量硅酸盐类夹杂物,其次为应力集中,在受到弯曲应力时,两者会共同作用在最薄弱部位使钢筋发生横向脆性断裂。

(2)钢液浇铸温度过高,造成了钢液与空气的严重二次氧化,是导致形成大量硅酸盐类夹杂物的主要原因。

(3)建议优化冶炼工艺制度,提高钢液洁净度,降低夹杂物含量,改善夹杂物的分布形态,避免类似质量事故的再发生。

标签:

容大客户服务热线

17766358885

容大客户服务热线

17766358885

苏公网安备 32020502000190号

苏公网安备 32020502000190号