金属材料均匀腐蚀全浸试验方法GB 10124

金属材料均匀腐蚀全浸试验方法GB 10124 -88

均匀腐蚀全浸试验主题内容与适用范围

方法GB 10124规定了金属材料实验室均匀腐蚀全浸试验方法的适用范围、引用标准、试样、试验装置、试验溶液、试验时间、试验条件和步骤、试验结果和试验报告。本标准适用于评价金属材料全浸试验的均匀腐蚀性能。

金属材料实验室均匀腐蚀全浸试验方法GB 10124 -88

试样要求:

试样的形状和尺寸

1,试样的形状和尺寸直随被试材料的原始条件及所使用的试验容器而定,应尽量采用单位质量表面积大的、侧面与总面积之比值小的试样。一般情况下, 与轧制或锻造方向垂直的面积不得大于试样总面积的一半。 每个试样表面积不应小于10cm²。

2,板状试样:外形尺寸lXbXh,mn: 50X25X (2~5)。

3,圆形试样:外形尺寸φ Xh,mm: 30X (2~5)。

4,根据试验目的不同,也可选用其他形状和尺寸的试样。

5,同批试验的试样形状和规格应相同。

试样的制备

1,在板材或带材上取样时,应沿轧制方向切取,如轧制方向不清或不沿轧制方向切取时,须在报告中注明。要尽量避开板带边缘部分。

2,在圆棒上取样时,应从棒材截而中部沿纵向切取。如沿径向切取,需在报告中注明。铸件、焊接件、敷熔金属材料等的取样和制备方法,由试验双方协商决定。

3,试样可以用各种机械方法加工到预定的尺寸,但必须避免由此可能引起的试样性能的任何变化。采用剪切法时,需对剪切的断面进行再加工,以去除受剪切影响的部位。

4,为了提高试验结果的均一性,可用砂纸研磨或其他机械方法去掉原始金属表面层。试样最终的表面使用符合GB2477规定的120号粒度的水砂纸进行研磨,在同一-张砂纸(布).上只能磨同--种材料的试样。但检验原始金属表面对腐蚀速率影响的试验的试样不在此例。

5,特殊情况下采用干磨时,必须在报告中注明。

6,试样的棱角应予以保持,不允许倒角。

对试样的其他要求

1,试样如需恳挂,允许在试样上钻孔,但孔径不应大于4mm。

2,需要时可厅、专当的声法在试样上作出鉴别标记。

3,经过最终研磨处理的试样应及时用水、氧气镁粉糊等充分去油并洗涤,然后用内酮、酒精等不含氣离子的试莉脱指洗净,迅速干燥后贮于干燥器内,放置到室温后再测量面积和称重。

4,试样表面积的计算应精确到1%。

5,在进行测量尺寸、称重等操作时,必须使用干净无油污的测量工具,并需带干净的工作手套。

6,称重时应使用精度不小于士0. 5mg的分析天平。

试验溶液

1,试验溶液的来源和成分视试验目的而定,- -般有天然的和人工的两种。海水、T.业废水及生产过程中的介质- -般归人 自然介质。在使用这- -类溶液时需要测定其主要成分。

2,配制溶液时,使用燕馏水或去离子水和符合国家标准或专业标准中的分析纯级别的试剂。如用其他级别的试剂时需在报告中说明。

3,溶液的浓度用重量百分比表示,如用其他方式表示,则需注明。

4,其他参数如pH值、溶解气体量等由试验双方商定。.

5,试验溶液的用量为每1cm2试样表面积不少于20mL。

6,试验溶液的温度控制精度应在+1'C以内。室温试验时,应在报告上写明试验期间实际温度的上下限和平均温度值。

7,溶液如耍充气时,应避免气流直接喷洒在试样上。这一操作须在试样放入前适当时间开始并在整个试验期间持续进行。如需排除溶解氧,可用惰性气体(如氢气)允气。

试验时间

1,试验时间指试样浸入溶液并到达规定的温度时开始,直到试样取出时为止的整个时间。

2,试验时间的确定要依据腐蚀速率的大小以及试验材料在试验溶液中能否形成钝化膜。-一般情况下,长时间试验的结果较准确,但发生严重腐蚀的材料则不需很长的试验时间。对能形成钝化膜的材料,在边缘条件下,需要延长试验时间,从而得到较为实际的结果。

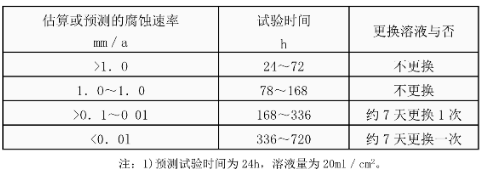

3,最常用的试验周期是48~168h。具体选择时可参阅下表。

试验期问需要更换溶液时,操作要迅速,试样不需处理。从再次到达规定温度开始累积计算试验时间。

如需了解试验时间对金属腐蚀以及对介质陶蚀性的影响程度,并确定最佳试验周期。

均匀腐蚀

容大客户服务热线

17766358885

容大客户服务热线

17766358885

苏公网安备 32020502000190号

苏公网安备 32020502000190号