旋片喷丸对7B04-T6铝合金应力腐蚀抗性的影响

7B04-T6铝合金制典型结构存在应力腐蚀开裂(SCC)的风险,应用在飞机上会影响飞机结构完整性。针对存在在维修中无法更换的结构的实际情况,考虑采用可现场实施的旋片喷丸技术对未开裂同类结构进行预防性修理,以提高结构铝合金应力腐蚀抗性。并从表面粗糙度、表面残余应力、表面形貌、恒载荷应力腐蚀实验、断口分析、静强度、断面收缩率等7个方面分析原始机加(T01~T03试样)、喷丸工艺一处理(喷丸强度0.1~0.2 A、旋片转速2000 r/min、覆盖率100%)(T04~T06试样)、喷丸工艺二处理(喷丸强度0.1~0.2 A、旋片转速均2000 r/min、覆盖率100%)(T07~T08试样)等3种试样的应力腐蚀抗性及影响机理。恒载荷应力腐蚀实验条件:(35±1)℃、3%NaCl+0.5%H2O2(质量分数)溶液、载荷350 MPa。

1、结果展示

图1显示,原始加工试样表面存在约-50 MPa残余应力,喷丸工艺一在试样表面引入约-350 MPa残余应力,喷丸工艺二引入约-275 MPa残余应力。

图1 表面残余应力

图2显示,原始加工试样表面粗糙度Ra约为0.9 mm,喷丸工艺一处理试样约为1.6 mm,喷丸工艺二处理试样约为1.8 mm。

图2 表面粗糙度

图3显示,原始加工试样表面光滑,加工性痕迹较明显;喷丸试样表面存在大量凹坑,消除了方向性痕迹。两种喷丸工艺处理的试样表面形貌相似。

图3 表面形貌

(a)原始加工试样;(b)喷丸工艺一处理试样;(c)喷丸工艺二处理试样

图4显示,原始加工试样持久时间在44~222 h之间,喷丸工艺一处理试样在1250 h以上,喷丸工艺二处理试样在1000 h以上,喷丸工艺一处理试样持久时间更长。

图4 应力腐蚀持续时间

图5显示,断口特征相似,裂纹均起于试样表面,在裂纹源处有部分晶粒被腐蚀;随后,腐蚀向内部延伸一定深度,更多晶粒被腐蚀;腐蚀主要是沿晶界发生,断口表现为沿晶断裂。

图5 典型断口SEM照片

(a)原始加工试样;(b)喷丸工艺一处理试样;(c)喷丸工艺二处理试样

图6显示,两种喷丸工艺处理试样强度极限均为586.6 MPa,较处理前降低了2.9 MPa,可认为喷丸对材料强度极限没有影响。图7显示,两种喷丸工艺处理试样屈服强度均降低了约15 MPa,但这种表观测试结果并不能说明喷丸对材料的屈服强度产生影响,具体的影响规律有待进一步研究。图8显示,喷丸对材料断面收缩率没有明显影响。

图6 喷丸对强度极限的影响

图7 喷丸对屈服强度的影响

图8 喷丸对断面收缩率的影响

2、结论

(1)0.1~0.2 A和0.2~0.3 A两种喷丸强度可分别在7B04-T6铝合金表面形成-350 MPa和-275 MPa残余压应力,表面粗糙度Ra从喷丸前的0.9 mm分别增大至1.6 mm和1.8 mm。

(2)喷丸可改善7B04-T6铝合金应力腐蚀开裂性能,0.1~0.2 A和0.2~0.3 A两种喷丸强度处理试样的应力腐蚀持续时间分别是未喷丸试样的11.3倍和8.7倍,且0.1~0.2 A喷丸强度改善效果更佳。

(3)喷丸处理对材料强度极限和断面收缩率没有明显影响。

标签:

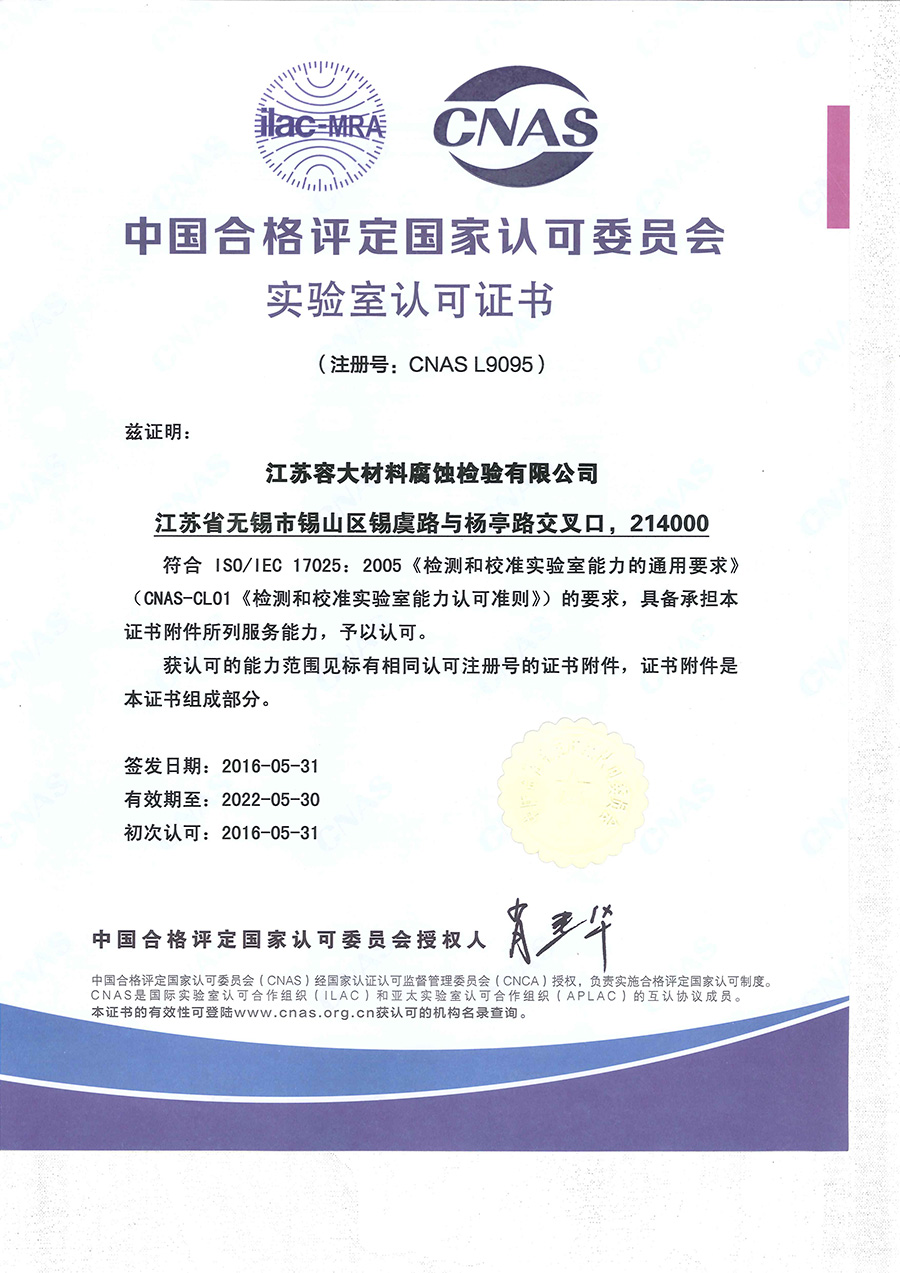

容大客户服务热线

17766358885

容大客户服务热线

17766358885

苏公网安备 32020502000190号

苏公网安备 32020502000190号