X80管线钢焊接接头的硫化氢应力腐蚀试验

我国大多数油田的石油天然气含硫量较高,很多管道事故的发生都与硫化氢有关。关于硫化氢的应力腐蚀破裂问题国内外学者已经进行了研究,随着管线钢的强度增加,其应力腐蚀敏感性增大。硬度与强度密切相关,早期的研究发现,硫化氢应力腐蚀敏感性与钢材的硬度有关,硬度愈高,敏感性愈大,所以NACE MR0175推荐在酸性介质中,管线钢的硬度极限为HV248或HRC22。

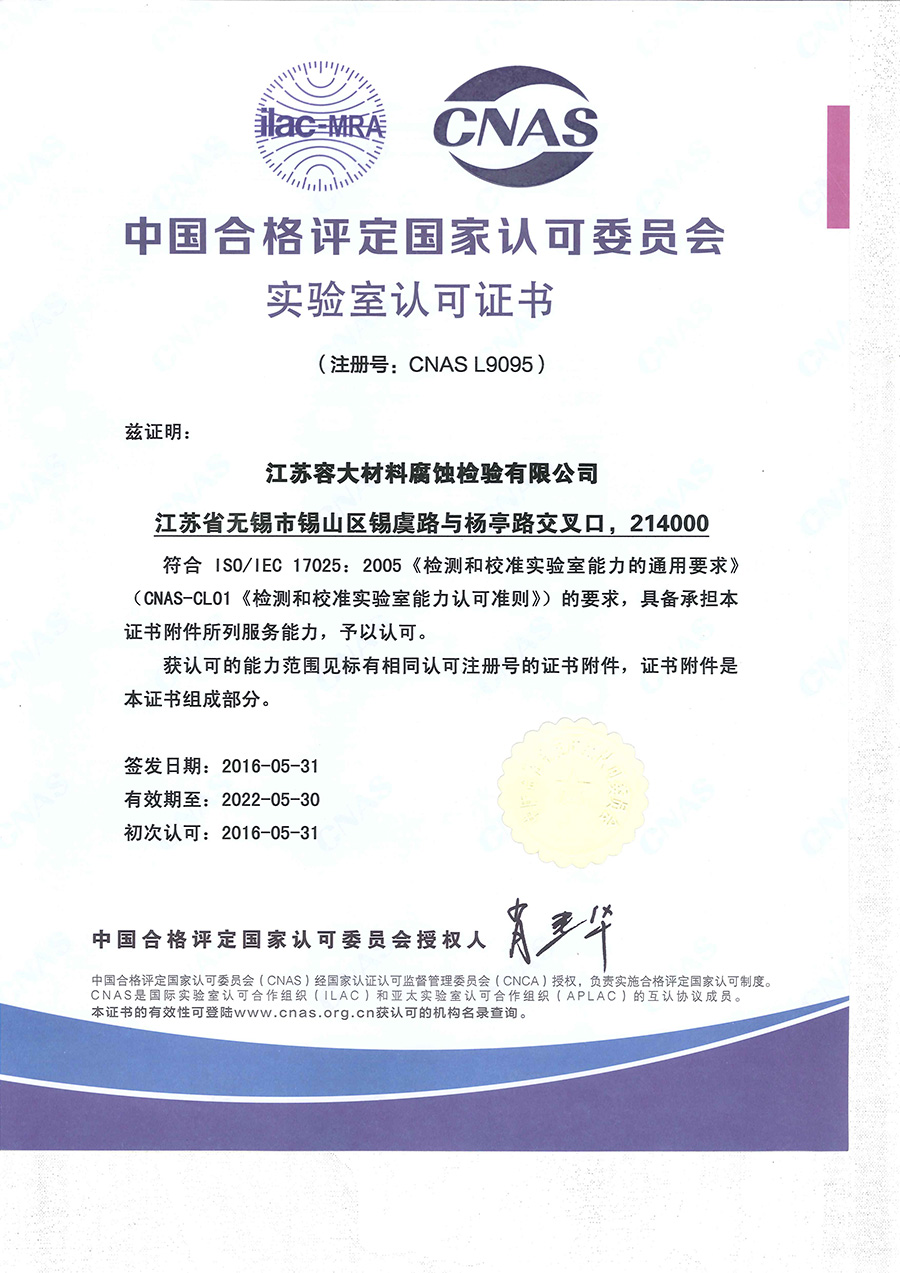

X80管线钢是目前国内使用的最高级别的管线钢,但关于其硫化氢应力腐蚀的研究尚未见报道。本文介绍了采用X80管线钢焊接接头制作楔形张开加载(WOL)试样,在硫化氢介质中进行恒位移应力腐蚀试验,分别测得母材、焊缝和热影响区的临界应力强度因子Kiscc和裂纹扩展速率da/dt,并分析了化学成分、接头组织以及硬度对应力腐蚀的影响,为X80管线钢的应用提供依据。

硫化氢应力腐蚀试验

1、X80钢的化学成分和力学性能

试验所用材料为宝钢生产的X80管线钢,其化学成分见表1,力学性能见表2。焊接接头取自埋弧焊直缝焊管。

2、试验介质与试样尺寸

根据GB12445.3-90《高强度合金楔形张开加载(WOL)预裂纹试样应力腐蚀试验方法》Y 7]试验规范试验溶液采用国际标准NACETM- 01- 77试验溶液,它由0.5%醋酸及5%氯化钠的饱和硫化氢水溶液组成,试验在常温常压下进行。

试样的尺寸要求:(1)满足平面应变条件,厚度尺寸要求B 2 5(&)};(2)为满足线弹性条件,面内尺寸要求a和(w- a) 2.5(。关于面内尺寸,条件( 2)是限制裂纹尖端塑性区的大小,是线弹性的基本要求否则,裂纹尖端塑性区会相对过大,即发生“超载”现象,从而导致测得的Kscc值较真正的值偏高。试验初定K1= 50 MPa Jm试样尺寸如图1所示。

3、试验过程

取母材、焊缝、热影响区分别加工成5个平行WOL试样,母材取自垂直轧制方向,试样尺寸见图1。分别测量加工好的试样的每个参数尺寸以及疲劳裂纹长度,精确到0.01mm。

首先确定欲加初始应力强度50 MPaJm值然后根据式2)计算试样的张开位移,进行加载,将加载后的试样放在盛有试验溶液的容器中,缺口端朝上,溶液水平面高于预制疲劳裂纹而低于加载螺钉,通入几小时H2S气体,使其饱和,以后每天再通大约1h的H2S,使其不断保持饱和状态。溶液pH值保持在3.5~ 3.7以下1最大不超过4)。每天间隔-定时间取出,用王具显微镜观察裂纹扩展情况并记录裂纹长度。

试验过程中,螺钉加载处的初始张开位移保持不变。当裂纹扩展时,裂纹长度a增大,应力强度因子Kr增大;但随着裂纹扩展螺栓力松弛载荷P下降使Kr"下降。对于恒位移试件, P下降对K1的影响大于a增大对K1的影响。故随着裂纹扩展,裂纹前端的K1不断下降,当达到试验的截止条件且相邻K值相差很小,或者裂纹扩展速率da/dt小于或等于10~9 m/s时为止,此时的K值即为Krscc值。

经过一个月左右时间的腐蚀和观察测量,裂纹扩展满足试验停止条件,停止试验,发现母材和热影响区分别有一个试块未裂,其他试样根据裂纹扩展长度计算裂纹扩展速率da/dt与应力强度因子Kscc,取平均值作为该试验的临界应力强度因子KIscc。

硫化氢应力腐蚀试验结果

根据测定的a、l值用最小二乘法求得da/dt,然后将测得的相应裂纹长度a带入式(1)求出K,便可得到一-条da/dt-K1曲线。三个区域的裂纹扩展速率da/dt与应力强度因子K1的关系曲线如图2所示。

试验中,用应力腐蚀临界应力强度因子Kscc来表征材料抗H2S应力腐蚀性能,并且用da/dt来动态地表征裂纹的扩展变化规律。

标签:

容大客户服务热线

17766358885

容大客户服务热线

17766358885

苏公网安备 32020502000190号

苏公网安备 32020502000190号