API 641试验:

本标准规定了四分之一转阀的短程排放型式试验的要求和验收标准。本文中包含的型式试验要求基于EPA方法21的要素。大于NPS 24的阀和大于ASME B16.34等级1500的阀不在本标准的范围内。在环境温度低于6.89 barg(100 psig)的压力等级的阀门不属于本标准的范围。阀门的重新包装或重新密封不属于本标准的范围。

API 641试验方法

API 641试验方法

一、包装试验

制造商应确定其密封材料的阀门使用温度范围。用于控制API 622范围内的逸散排放物的密封件的密封套件应符合API 622要求的逸散排放(上升或旋转阀杆试验),腐蚀和材料试验的限制。包装外API 622的范围和用作阀杆密封件的其他材料不需要预先测试。

二、型式试验

1、测试应符合以下要求。测试配置文件可以在附件B中找到。

2、制造商应参加独立的资格认定机构进行测试或第三方进行验证,并在其设施中进行验证。。

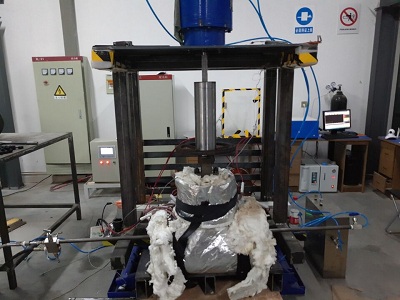

3、试验阀的阀杆定向应垂直。

4、阀门应经受总共610个机械循环和3个热循环,如图1所示。机械和热循环应在环境温度下从阀门开始。

图1-循环示意图

5、阀门应使用内部或外部热源(如电加热毯,线圈或其他合适的设备)进行加热。

6、阀门组和变量Te,Pe和Pa的值应根据8.7或8.8确定每个阀门,以便根据本标准对阀门进行合格或测试。所有测试压力和温度应在所示值的±5%以内。

7、所有阀门设计的最高温度额定值应大于或等于260°C(500°F)应根据表1中的阀组进行分类。附件C可用于协助确定适当的阀组和Te值,Pe和Pa。

表1 - 阀组:阀温度等级≥260°C(500°F)

|

260°C(500°F)下的阀门额定压力≥41.1barg(600psig) |

260°C(500°F)下的阀门额定压力为<41.1 barg(600psig),≥6.89 barg(100 psig) |

温度等级高于260°C(500°F)的阀门,不符合A组或B组的要求 |

|

A组(见8.7.1) |

B组(见8.7.2) |

C组(见8.7.3) |

|

注意在环境温度下,压力等级低于6.89 barg(100 psig)的阀门不在本标准的范围之内。 |

||

7.1对于A组阀门:

Te = 260℃(500°F);

Pe = 41.4barg(600psig);

Pa = 41.4barg(600psig)。

7.2对于B组阀:

Te = 260℃(500°F);

Pe = 260°C(500°F)下的阀门额定压力;

Pa =环境温度下的阀门额定压力或41.4barg(600 psig),以较小者为准。

7.3对于C组阀门:

Te =阀门的最高额定温度为6.89 barg(100 psig)或500°F,以较低者为准;

Pe = 6.89barg(100psig);

Pa =环境温度下的阀门额定压力或41.4巴(600 psig),以较小者为准。

8、最高温度额定值小于260°C(500°F)的所有四分之一圈阀门设计应根据表2中的阀组进行分类。附件C可用于协助确定适当的阀组和Te值 ,Pe和Pa。

表2-阀组:阀温度额定值<260°C(500°F)

|

阀门额定压力在其最高额定温度≥41.1barg(600 psig) |

在其最高额定温度下的阀门压力等级为<41.1 barg(600 psig)和≥6.89barg(100 psig) |

温度等级<260°C(500°F)的阀门,不符合D组或E组的要求 |

|

D组(见8.8.1) |

E组(见8.8.2) |

F组(见8.8.3) |

|

注意在环境温度下,压力等级低于6.89 barg(100 psig)的阀门不在本标准的范围之内。 |

||

8.1对于D组阀门:

Te =阀的最高额定温度;

Pe = 41.4巴(600psig);

Pa = 41.4barg(600psig)。

8.2对于E组阀门:

Te =阀的最高额定温度;

Pe =阀门最高额定温度下的阀门额定压力;

Pa =环境温度下的阀门额定压力或41.4barg(600 psig),以较小者为准。

8.3对于F组阀门:

Te =阀门的最高额定温度为6.89 barg(100 psig);

Pe = 6.89barg(100psig);

Pa =环境温度下的阀门额定压力或41.4barg(600 psig),以较小者为准。

9、在升高的测试温度下,升高的测试温度,测试压力以及在环境温度下的测试压力,对于根据本标准测试的任何阀门,应如下。

9.1升高的测试温度应等于为8.7或8.8变量Te确定的值。

9.2在升高的试验温度下的试验压力应为为8.7或8.8变量Pe确定的值。

9.3在环境温度下的试验压力应为8.7或8.8变量Pa的值。

10、试验阀可配备有能够机械循环阀的致动方法。致动方法不得在阀杆或阀杆密封件上施加额外的侧向负载。根据致动的方法,扭矩值可以通过在阀杆处的直接测量或通过间接测量致动器输入扭矩,力或压力并通过计算导出来确定。

11、对于带偏置杆的扭矩调节阀,关闭扭矩应设置为制造商在相应的最大测试压力下用于阀座关闭的扭矩。该设置应记录在附件A的“逃逸排放测试报告”中。

12、在第一次和最后一次机械试验循环中,应记录大约中间行程的扭矩值。

13、应调整泄漏测量仪器以补偿背景甲烷水平。

14、阀门压力边界连接的测试应在测试的开始和结束时嗅探。检测器探头速度应为每秒约25毫米(1英寸)。在测试期间超过第9节允许的任何泄漏测量均构成阀门故障。端接或测试仪器的泄漏不构成阀门故障,但在继续测试之前应予以纠正。

15、应进行静态和动态的阀杆泄漏测量(参见图1)。

15.1为了确保在静止空气中进行泄漏测量,潜在的泄漏路径应避免与箔(或类似)外壳的环境冲击。外壳应包括杆外径和杆密封外径。

15.2应在外壳内进行密封泄漏测量,并记录最大读数。

15.3静态/动态泄漏应在仪器响应时间的两倍的延时后记录。

16、阀门应配备热电偶,用于在测试过程中监测温度。温度应在两个地点进行监测和记录。 TC-1和TC-2均应控制在测试温度的±5%以内。

16.1TC-1 - 与阀杆密封相邻(阀杆密封件的1/2“)。

16.2TC-2在与流路相邻的外部主体。

17、阀门测试期间不允许进行密封调整。

18、按8.14规定的按照既定间隔记录泄漏测量值,并报告附件A中列出的参数。

19、甲烷的测量速率单位为[ppmv]。

20、如果阀门符合第9节的验收标准,独立资质设施或制造商应颁发证书,说明阀门符合API标准641,成功通过了测试。当制造商是证书的发行人时,应通过认证由第三方检查员。证书应包括参考附件A表格中记录的API标准641“逃逸排放测试报告”编号。对于石墨包装,API标准622证书(如适用于第5节)应提供并附于API标准641报告。

21、拆卸前要记录压盖扭矩值。拆卸阀门,检查阀杆,阀杆密封,压盖随动件和阀杆密封室等部件,并记录状态。检验结果应作为“逃逸排放测试报告”的附件提供。

至少应按照附件A中提供的“逃逸排放测试报告”的规定提供测试结果。此外,照片证据应记录如下:

21.1标记和标记。

21.2密封面积。

21.3轴套。

21.4密封压盖随动件。

21.5密封室内部。

21.6活塞密封垫片

21.7整体密封

API 641合格阀门涵盖范围

API 641合格阀门涵盖范围

11个阀门合格

11.1测试阀相同四分之一圈设计的阀门可能被视为合格,但须遵守以下附加限制:

11.1.1由8.7或8.8确定的Te值不大于测试阀的Te值。

11.1.2由8.7或8.8确定的Pe的值不大于试验阀的Pe值。

11.1.3由8.7或8.8确定的Pa值不大于试验阀的Pa值。

11.1.4活塞直径为试验阀的一半至二倍。

11.1.5阀杆密封具有相同的材料,设计,密封应力,形状和结构,与密封尺寸无关。

11.1.6整体密封装置高度的尺寸在试验阀的75%到125%之间。

11.1.7运动类型,闭孔类型,闭孔支撑类型,偏移类型以及杆支撑类型是相同的。

11.1.8影响密封性能的所有阀门部件的耐磨等级(等级)和表面光洁度规格是一样的。

11.2阀门密封系统设计的任何改变,包括但不限于阀杆密封材料,阀杆密封件制造商或阀杆密封模型需要重新鉴定。

API 624附录B

API 624附录B

测试简介如下:

1.遵守第7节的安全考虑。

2.稳定内部阀门压力,用阀门部分打开来测试压力。

将校准的泄漏装置调零至<1 ppmv。

4.开始(0个循环),对所有静态外部泄漏路径(阀盖垫片,阀体垫圈,配件等)进行泄漏测试,如8.14所述。

5.将泄漏探头插入阀杆外壳区域,如8.15所述。

泄漏读数稳定后,记录静电泄漏读数。对于每次测量,应在1分钟的持续时间内至少读取十(10)个读数。应记录最大读数。如果最大读数大于十位平均值的百分之五十(50%),除平均泄漏率小于10ppmv之外,读数应重复。

静电泄漏读数达到后,循环阀100次。泄漏探头可以从外壳中取出。在第一次机械循环中,记录运行扭矩。

8.重复步骤1,2,3,5和6。

一个机械循环。在机械循环过程中,记录最大动态泄漏。如果在1分钟持续时间内无法实现全周期,则应调整泄漏记录时间,以便记录整个周期的最大读数。

10.将阀门加热到升高的测试温度。达到温度后,调整压力以测试压力,使温度和压力稳定。

重复步骤1,2,3,5和6。

静电泄漏读数达到后,循环阀99次。泄漏探头可以从外壳中取出。

13.重复步骤1,2,3,5,6和9。

关闭加热器并让阀门冷却。考虑到阀门的质量,绝缘去除和/或风扇冷却可以由实验室自行决定。

15.再次重复步骤1-3和5-14两次。 (注意随后的步骤7机械循环应为99,将周期计数作为附件A中的注释记录。)

16.在环境温度和601机械循环完成静态泄漏读数后,循环阀9多次,重复步骤1,2,3,5,6,9。

在最后的机械循环中记录阀运行扭矩。

释放压力。

19.分解阀进行检查。

容大检测实验室

容大检测实验室

Copyright © 2008-2020 江苏容大材料腐蚀检验有限公司 版权所有 备案号: 苏ICP备16054545号-1  苏公网安备 32020502000190号 技术支持:迅诚科技

苏公网安备 32020502000190号 技术支持:迅诚科技