锆合金的应力腐蚀

01 锆合金的的应力腐蚀开裂

锆在纯水和蒸汽、非氧化性氯溶液、苛性碱、H2S中等介质中有抗SCC的能力,是在熔融碱和各种浓度碱溶液中惟一全面耐蚀的材料。一些高耐蚀材料,如钽、玻璃、石墨和聚四氟乙烯并不抗强碱腐蚀,而不锈钢和镍合金虽抗碱腐蚀,但在某些温度和浓度下会发生SCC破裂。而锆在沸腾的浓NaOH中,U形弯曲试样表明,温度从150℃升高到300℃,含量从50%(mass)变化到85%(mass),试验20d后未出现裂纹,并且保持原有延性。

但锆在氧化性氯化物、缺水的有机媒、湿的或气体卤族、浓HNO3、质量分数64%-69%H2SO4等环境里容易产生SCC。

锆合金具有热中子吸收截面低,强度和延性适宜,在高温高压高纯水中耐蚀性良好等一系列优点,是当前水冷动力堆中极为重要的水冷动力堆的堆芯金属结构材料之一。但在反应堆燃料循环寿期内曾发现锆合金管存在发生碘致SCC(I-SCC)的现象[1]。研究表明,燃料包壳锆合金发生I-SCC的过程为,辐照或功率瞬变温度升高导致燃料芯块肿胀,对锆合金管产生机械应力,燃料裂变产物I-131等与包壳管内壁接触,锆合金在高温高压环境承受的应力使其局部变形,导致表面氧化膜破裂,氧化膜的破裂与再形成往复交替作用,这些因素的协同作用,导致锆合金管内表面形成I-SCC微裂纹、继而形成穿透裂纹,造成锆管破裂[2-3]。

在水冷动力堆使用的燃料元件中,锆合金包壳同时在裂变产物的化学作用和芯块包壳机械作用的条件下,会产生SCC,这种现象现在通常又被称为燃料芯块-包壳相互作用(PCI)破损。燃料元件的破损关系到核反应堆的正常安全运行,也关系到核反应堆的经济性问题。20世纪70年代以后,这个问题成为锆合金包壳性能研究方面的一个突出问题。

水冷动力堆的运行经验表明,锆合金包壳这类破损通常是在元件经过一定燃耗后,快速提升功率时发生的。起初,人们认为这只是燃料芯块和包壳发生机械相互作用的结果。因为在反应堆运行温度下,UO2芯块和锆合金包壳的热膨胀系数不同(UO2为11×10-6/℃,锆合金为6.2×10-6/℃),功率跃增会使燃料芯块破裂发生麦捆形,并使芯块与芯块交界处的包壳表面产生环脊,以致包壳过度变形而破裂。随着研究工作的进展,发现仅仅强调机械的相互作用是不全面的,它不能解释一些重要的基本事实。如,在同样的功率跃增条件下,同样是经过长时间辐照的锆合金包壳,内装经长期辐照的UO2芯块时的包壳发生破裂,而装未经辐照的新的芯块时的包壳则不发生破裂。包壳破损的断口具有明显的形貌特征,这些特征与单纯的应力破断不同,但却与堆外I或Cd造成的SCC的断口形貌极其相似。在包壳破裂断口,往往观察到有大量碘I-131存在,包壳中的许多裂纹都面对着燃料芯块的开裂处。从功率开始跃增到包壳破损,有一段“滞后时间”,这段时间是与SCC的生成和扩展所需的时间相联系的。

通过大量实验室试验和对堆内破损元件的检验,目前普遍认为,水堆中燃料包壳的破裂是由芯块和包壳的机械相互作用与化学作用共同造成的,是在包壳内表面的拉应力超过了其临界应力,腐蚀性裂变产物的浓度超过了临界浓度情况下的SCC。功率跃增,芯块膨胀量加大,UO2芯块破碎程度加剧,裂变产物释放增多,包壳的环形方向上的拉应力提高,从而为SCC提供了必要的条件。

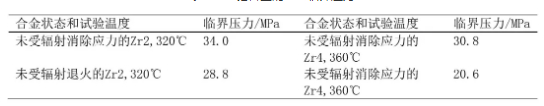

SCC的临界应力与锆合金管的冶金状态、结构、辐照以及内表面腐蚀性裂变产物的浓度有关。表4-67列出了Zr2和Zr4合金的SCC临界应力的某些试验结果。

表4-67 锆合金的SCC临界应力

引起锆合金包壳SCC的裂变产物的种类尚未完全确定,但一般认为主要是I,Cd也能使锆发生SCC。堆外碘腐蚀试验结果表明,锆包壳产生SCC所需的碘的浓度极低,约为3~7mg·L-1。

水堆内的燃料元件在达到足够的燃耗(约5000 MW·d/tU)后,如果快速提升反应堆功率,就可以达到产生SCC所需之临界应力与临界碘浓度的条件。

02 PCI/SCC断口特征与破裂机理

a.断口特征。

锆合金包壳PCI/SCC断口的形貌呈典型的脆性断裂,断口伴随的应变很小。其破裂区具有如下结构特征:

i.裂纹从包壳内表面开始,且垂直于包壳内表面。初始裂纹呈树枝状,根部很细。开始为晶间破裂,裂纹达到一定深度后转为穿晶破裂;

ⅱ.有一明显的环形劈裂区。在劈裂面上有时可观察到平行的凹槽结构。通常认为,劈裂和凹槽是锆合金SCC的特征。锆晶体在滑移面上剪切位移产生劈裂,某些结晶方向相差较大的晶体在劈裂时来不及滑移而产生的塑性断裂可能形成凹槽;

ⅲ.在紧靠包壳外表面的区域,可明显地观察到标志延性特征的小旋涡。这是因为在裂纹扩展后期,作用于未断包壳上的应力越来越高,最终导致包壳延性破裂的结果。

b.破裂机理。

锆合金包壳PCI/SCC的破裂过程大体上可分成两个阶段。第一个阶段是初始裂纹生成阶段,第二个阶段是裂纹扩展直到贯穿包壳壁厚的阶段。

i.初始裂纹生成阶段。在这一阶段中,包壳内表面的氧化膜由于芯块-包壳的机械作用而开裂,挥发性的裂变产物(如I等)穿过裂口与锆基体作用,形成微型蚀坑,造成了SCC源。若微型蚀坑区有足够大的应力(应变),足够浓的裂变产物腐蚀介质,就会侵入晶间而导致微观裂纹。经过一段时间后,微观裂纹汇集发展成宏观裂纹。初始宏观裂纹生成阶段所需的时间(裂纹的-潜伏期)约占破裂全过程所需时间的50%-90%,因此这个阶段是破裂全过程中的主要阶段。

裂变产物I对微观裂纹的生成起着重大作用。堆外I-SCC试验表明,I首先吸附在锆表面上,与锆反应生成均匀的ZrIx层。在局部地区,反应特别强烈可形成微型蚀坑,在应力作用下进而发展成微裂纹。在裂纹尖端暴露出的锆基体与ZrIx作用形成ZrIy(y<x),与此同时,裂纹扩大并继续向前推进;

ⅱ.裂纹扩展阶段。初始宏观裂纹生成阶段之后,进入裂纹扩展阶段。实验表明,在裂纹扩展阶段中,裂纹扩展速率取决于裂纹尖端的应力强度因子KI;

ⅲ.SCC破裂全过程所需的时间。裂纹生成阶段所需的时间取决于作用在包壳上的应力值。

应当指出,对于CPI/SCC的机制,目前仍然不很清楚,特别是在化学作用方面。如,一般认为SCC的腐蚀剂是碘。但I的裂变产额比铯小得多,且碘和铯的结合力很强,可结合形成一种稳定的CsI化合物,它不会对锆合金起腐蚀作用。因此,碘能否成为主要腐蚀剂还是令人怀疑。但也有人认为,堆外的热力学分析不完全适用于堆内,CsI在堆内可被辐照分解,还有许多其他的类似问题,它们涉及到到底什么是的腐蚀剂,腐蚀剂在堆内的化学状态如何,在什么条件下起作用以及如何起作用等重要问题。在机械作用方面,虽然目前已有相当数量的计算程序可以用来预测包壳与芯块发生接触前后的应力应变状态,但是,关于芯块的实际裂纹状态、芯块裂纹的发展和弥合过程、芯块与包壳作用的详细情况以及包壳在对着芯块裂纹部位的局部应力集中等比较复杂的问题还有待进一步深入研究。今后有待于把化学相互作用和机械相互作用结合起来,进行统一分析并预测燃料元件的PCI/SCC发展过程。

03 控制PCI/SCC的方法

PCI/SCC是燃料元件具有一定燃耗后,反应堆功率跃增时所发生的芯块-包壳机械作用与包壳和芯块释放的腐蚀性裂变产物的化学作用的共同结果。其控制途径包括控制反应堆运行条件、改进燃料芯块设计和包壳设计以及采取其他措施来改善芯块-包壳机械作用状况或防止裂变产物对包壳的化学腐蚀等。

a.控制反应堆的运行条件。

燃料元件释放的裂变产物浓度与其所达到的燃耗深度密切相关,而功率跃增中达到的最高限功率、功率跃增幅度、功率跃增速率以及在最高功率下的停留时间则对芯块的温度分布、芯块开裂程度以及裂变产物的释放率都有影响。因此控制这些有关反应堆运行的参数,特别是元件的功率、功率跃增幅度与速率,乃是在不改变元件设计前提下防止PCI/SCC的一种有效办法。而且,它也是目前较为流行的一种措施。

但是,控制反应堆的运行条件并不是解决这个问题的最好办法,解决的根本办法是设计新的元件;

b.改进芯块设计。

元件结构的几何参数,例如芯块的几何参数和尺寸、包壳-芯块的初始间隙等,都对芯块与包壳间的机械作用有直接影响。减小芯块高径比、设置倒角、端面带碟形、或空心芯块都可以使芯块与包壳间的机械作用有所减弱,使包壳的应力应变有所降低;较大的芯块-包壳初始间隙可推迟芯块-包壳机械作用的发生。目前已经提出的新的芯块设计约有几十种,其中大部分都已进行了堆内考验。

大晶粒度的芯块能减少裂变气体的释放,有利于降低芯块-包壳间隙中腐蚀性裂变产物的浓度。内层燃料浓度低,外层燃料浓度高的双层燃料芯块可以降低芯块中心温度和芯块内温差,因而减小了芯块开裂的几率,这都有利于抗CPI/SCC。

c.改进包壳设计。

目前,水冷动力堆多用Zr4合金作元件包壳,在今后相当长的时间内仍将继续使用这种材料,且合金成分改变的倾向不大。采用极厚的包壳,试图降低包壳中的应力也是不实际的(在正常运行条件下,元件包壳中的应力通常高于的CPI/SCC临界应力)。现已提出的改进包壳设计的主要措施是改进包壳的制造工艺以提高包壳的性能。如,对锆合金管内壁进行喷砂处理,使包壳内表面形成一层加工硬化层(为包壳壁厚1/10),其残余应力大于材料的Rp0.2的50%;通过适当的加工工艺,使包壳管基极结构的倾角接近于其最低角度;改善热处理工艺,提高包壳管闭端爆破性能的环向延伸率等。

在包壳管内表面引入中间层,中间层或防止裂变产物直接与锆基体接触,起阻挡层的作用;或作为一种润滑剂,减少芯块与包壳间的摩擦力,减少包壳的局部应力集中现象。采用的方法有,涂石墨层、涂硅氧烷层、镀铜。

相对而言,在包壳管内壁涂石墨层可使中子损失最少,而且工艺简单、成本低。这种方案已为加拿大的重水堆采用。但是,对于高燃耗的轻水堆,石墨涂层的有效性还有待于实践去证明。硅氧烷涂层对碘有强烈的吸附作用,因而能较好地提高元件抗破裂的能力。但是,由于其制作工艺复杂、成本较高等原因,迄今未见到在堆内实际应用的例子。锆管内壁镀铜的元件现正处于堆内考验阶段,可望应用于轻水堆。

04 其他SCC防护措施

锆合金中元素的添加及其在合金中所形成的中间相对腐蚀的影响很大,锆合金由于其对温度的敏感性,故再结晶退火温度选择至关重要,是腐蚀性能综合考虑的必要条件之一;锆合金表面加以适当的处理,可确保组件在整个运行中的抗腐蚀性提高[5]。

应力大于240MPa才会使锆合金出现延迟氢化物裂纹,因此,避免持续的高度拉伸应力,表面进行喷丸硬化处理、应力释放处理,控制介质pH值、添加缓蚀剂、控制腐蚀性组分的含量、控制介质温度等改善使用环境,可以延迟材料中氢化物裂纹的产生,如在锆705材料焊接后在14d内要做应力释放处理,减低发生延迟氢化物裂纹的可能性[1-7]。

参考文献

[1] 彭 倩,赵文金,李卫军.等.腐蚀科学与防护技术[J].2005,17(1):27-30

[2] 闫 萌,彭 倩,赵文金. 碘对N18锆合金应力腐蚀开裂的影响[J].核动力工程,2012,33(S2):47-50

[3] Novikov V V. Estimation of the Stress Corrosion Fracture Resistance of Fuel Element Cladding Materials[J].Zavod Lab, 1985, 51(3): 67-70

[4] Rozhnov A B. Stress Corrosion Cracking of Zirconium Cladding Tubes: I. Proximate Local SCC Testing Method[J]. Deformatsiya i Razrushenie Materialov,2009, 6:44-48

[5] 刘鹏,杜忠泽,马林生,等.核级锆及锆合金腐蚀性能研究现状[J].材料热处理技术,2011,40(22):22-24+28.

[6] 崔旭梅,李言荣,陶伯万.等. 锆合金包壳的碘致应力腐蚀研究进展[J].材料导报,2004,18(11):40-42

[7] 戴训,赵文金.锆合金碘致应力腐蚀开裂试验研究方法概述[J].中国材料科技与设备,2007,4(6):20-23+36

标签: 应力腐蚀试验 应力腐蚀测试 应力腐蚀试验

容大客户服务热线

17766358885

容大客户服务热线

17766358885

苏公网安备 32020502000190号

苏公网安备 32020502000190号